Текущая страница: 2 (всего у книги 7 страниц) [доступный отрывок для чтения: 2 страниц]

Шрифт:

100% +

Введение

Мы обнаружили изумительную вещь. В то время как многие чесали в затылке в попытках понять, почему дорога к бережливому производству оказалась более тернистой, чем представлялось, этот простой, но крайне важный инструмент, способный помочь добиться реальных результатов в бережливом производстве, был у нас прямо под носом.

Один из нас, Майк, занимался поиском метода, который смог бы связать весьма разнородные концепции и техники бережливого производства, когда работал над оптимизацией на множестве заводов, внедрявших эти подходы. Майк обратил внимание на метод построения карт, когда изучал опыт внедрения бережливого производства на фирме Toyota. Он понял, что потенциал визуализации потоков создания ценности с помощью карт выходит далеко за рамки обычного использования, задокументировал этот инструмент и разработал методику обучения, которая оказалась чрезвычайно успешной.

Другой, Джон, знал об этом инструменте более десяти лет, однако никогда не думал о том, чтобы начать использовать его в собственных проектах. Когда Джон работал с фирмой Toyota, построение карт было почти забытой идеей – средством общения, используемым отдельными специалистами, которые изучали свое ремесло на практике.

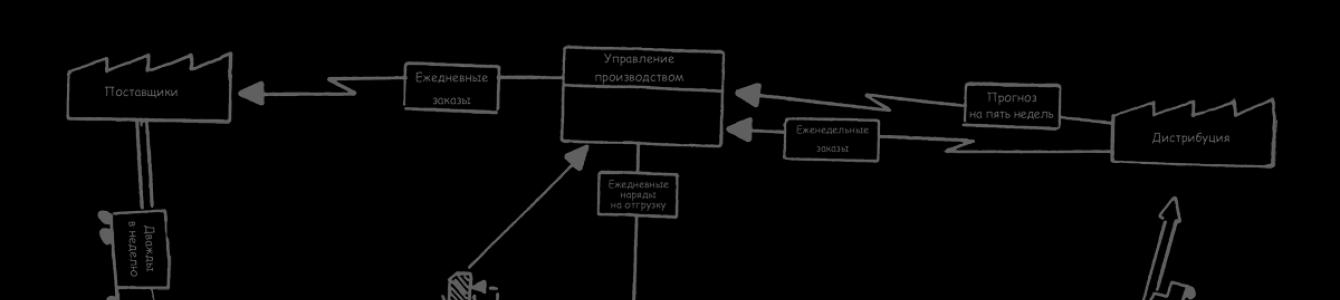

На фирме Toyota метод, называемый в нашей книге построением карт потоков создания ценности, известен под названием «построение карт материальных и информационных потоков». В Toyota это не метод обучения и не инструмент визуализации процессов. В производственной системе Toyota он применяется профессионалами для изображения настоящего и будущего (идеального) состояний в процессе разработки планов внедрения при установлении системы бережливого производства. Хотя словосочетание «поток создания ценности» (value stream) редко можно услышать на фирме Toyota, огромное внимание там уделяется созданию потоков, сокращению затрат и увеличению ценности. Сотрудники Toyota знают, что на производстве имеется три вида потоков: потоки материалов, информации и людей/процессов. Метод построения карт потока создания ценности, представленный в данной книге, охватывает первые два из этих потоков и основан на картах материальных и информационных потоков, использованных производственной системой Toyota.

Вместе с другими специалистами в последние годы мы интенсивно работали, пытаясь помочь производителям перейти от дискретных процессов производства к процессному мышлению и внедрить системы бережливого производства вместо изолированных улучшений процессов. Мы отчаянно пытались помочь производителям начать долговременные систематические улучшения, чтобы не только устранить бесполезные затраты, но и окончательно ликвидировать источники этих зарат. Нам было приятно видеть, насколько эффективным оказалось построение карт, для того чтобы акцентировать внимание сотрудников на потоке и помочь визуализации процессов. Теперь мы можем рассказать вам об этом методе.

Майк Ротер и Джон Шук

Анн-Арбор, Мичиган

Май 1998 г.

Часть I: Начало работы

Выбор семейства продуктов

Работа с картами

Что такое карта потока создания ценности?

Понятие «поток создания ценности» может оказаться новым в вашем словарном запасе. Поток создания ценности – это все действия (как добавляющие, так и не добавляющие ценность), нужные, чтобы провести продукт через следующие основные потоки операций: 1) производственный поток – от сырья до готовой продукции; 2) поток проекта – от концепции до выпуска первого изделия. В настоящем руководстве производственный поток начинается от запросов потребителя и идет назад, к сырью, – именно этот поток мы обычно рассматриваем, когда говорим о бережливом производстве, и именно в этой области многие пытались внедрить методы бережливого производства.

Такой взгляд на поток создания ценности означает, что мы смотрим на картину в целом, а не только на отдельные процессы и занимаемся совершенствованием целого, а не оптимизацией отдельных частей. Если вы действительно анализируете весь путь следования потока создания ценности – от концепции продукта до передачи товара потребителю, – вам придется пересечься со многими цехами, станками и даже фирмами. Однако начинать сразу с построения карты всего потока создания было бы затруднительным.

Предлагаемое руководство охватывает весь внутризаводской производственный процесс (что называется, «от двери до двери»), начиная с отгрузки продукции внутреннему потребителю на заводе и заканчивая доставкой комплектующих изделий и материалов. В этом процессе вы можете спроектировать видение будущего состояния и немедленно начать его внедрение. Именно с такого потока следует начать учиться строить карты и внедрять систему бережливого производства.

По мере того как ваш опыт и доверие к системе бережливого производства будут расти, вы можете выйти за пределы завода и построить полную карту потока, включающую конечного пользователя. Обратите внимание, что в больших компаниях, где поток создания продукта проходит не только через цех, следует как можно быстрее перейти к этапу построения полной карты потока создания ценности.

Построение карты потока создания ценности – это инструмент, который с помощью карандаша и бумаги поможет вам увидеть и понять материальные и информационные потоки в ходе создания ценности. Говоря, что карта потока создания ценности – простой инструмент, мы имеем в виду следующее: проследите производственную цепочку создания продукции от потребителя до поставщика и аккуратно изобразите каждый материальный и информационный поток. Затем, задав ряд ключевых вопросов, нарисуйте карту будущего состояния, т. е. то, каким должен быть поток создания ценности.

Многократное выполнение этого процесса – простейший и наилучший из известных нам способов научиться самому и научить коллег видеть ценность и источники потерь.

ПОЧЕМУ ПОСТРОЕНИЕ КАРТЫ ПОТОКА СОЗДАНИЯ ЦЕННОСТИ НАСТОЛЬКО ВАЖНЫЙ ИНСТРУМЕНТ?

Карта помогает увидеть не только отдельный производственный процесс, такой как сборка, сварка и т. п. Вы можете видеть весь поток.

Карта помогает видеть не просто потери. Построение карт позволяет видеть источники потерь в вашем потоке создания ценности.

Карта – это единый язык, на котором можно обсуждать производственные процессы.

Карта делает многие решения, связанные с потоком, ясными, понятными и простыми для обсуждения. В противном случае многие решения и действия в ваших цехах могут продолжать выполняться так, как и раньше.

Карта увязывает концепции бережливого производства и методы, которые помогают вам понять все сразу.

Карта – основа для составления плана внедрения. Помогая вам спланировать движение всего потока – а именно это часто упускается из виду во многих попытках внедрения бережливого производства, – карта потока создания ценности становится чертежом для внедрения бережливого производства. Подумайте, можно ли построить дом без чертежа.

Карта показывает связь между информационным и материальным потоками. Никакой другой инструмент не обеспечивает этого.

Карта гораздо полезнее, чем многие количественные инструменты и схемы, которые подсчитывают шаги, не добавляющие ценности, время выполнения заказа, расстояния перемещения, объемы запасов и т. д. Построение карты потока создания ценности – это качественный инструмент, с помощью которого вы детально описываете, как должны работать ваши цеха (участки), чтобы появился поток. Цифры уместны при определении срочности, а также до или после проведения измерений. Построение карты потока создания ценности полезно для описания того, что вы фактически собираетесь делать, чтобы повлиять на эти цифры.

Учитесь строить карты потока создания ценности, и вы сможете видеть работу вашего цеха с точки зрения бережливого производства. Только имейте в виду, что суть бережливого производства не ограничивается построением карты, карта – это лишь инструмент. Важно создать поток добавления ценности. А чтобы создать этот поток, надо его «увидеть». Построение карты помогает вам сделать это и сконцентрироваться на потоке с видением идеального или, по крайней мере, улучшенного состояния.

Это не означает, что вы должны бросить все и немедленно заняться построением карт всех ваших потоков. Чтобы извлечь пользу из описания потока создания ценности с помощью карт, вам надо применить этот прием в том цехе, где вы фактически будете организовывать поток. Если вы планируете провести изменения в потоке создания ценности, то не забудьте построить карту будущего состояния этого потока. Рассматриваете новую систему планирования? Сначала спроектируйте будущее состояние. Назначаете нового менеджера по производству? Используйте карты потока создания ценности, чтобы упростить передачу полномочий и обеспечить преемственность процесса совершенствования.

Материальные и информационные потоки

Когда речь идет о производственном потоке, то обычно на ум приходит поток, связанный с перемещением материалов внутри завода. Однако имеется и другой поток – информационный, который сообщает каждому процессу, что производить или что делать дальше. Материальный и информационный потоки – две стороны одной медали. Вы должны представить на карте оба этих потока.

В бережливом производстве информационный поток считается таким же важным, как и материальный. Фирма Toyota и ее поставщики могут использовать те же основные процессы преобразования материалов (такие как штамповка, сварка, сборка), что и предприятия массового производства, однако правила производства на заводах компании Toyota значительно отличаются от системы управления первых. Надо задать себе следующий вопрос: как мы можем организовать информационный поток таким образом, чтобы каждый процесс выполнял только то, что нужно следующему процессу, и тогда, когда ему это нужно?

Выбор семейства продуктов

Прежде чем начинать строить карты, следует точно выяснить, на каком именно семействе продуктов следует сфокусироваться. Ваших потребителей интересуют не все продукты вашей компании, а только самые важные для них. Поэтому не следует отражать на карте все потоки, которые проходят через ваш цех. Если у вас небольшой завод, выпускающий один вид продукции, это возможно, в противном случае рассмотрение на одной карте всех ваших продуктовых потоков будет слишком сложным. Построение карты потока создания ценности означает рассмотрение и планирование от начала до конца всех шагов процесса на вашем заводе (материальных и информационных), нужных для создания продуктов одного семейства.

Определите ваши продуктовые семейства на потребительском участке потока создания ценности. Семейство – это группа продуктов, которые проходят через аналогичные этапы обработки на одних и тех же станках. В общем случае вам не надо пытаться искать продуктовые семейства, изучая обработку сырья в «верховьях» ваших потоков, ведь одно и то же сырье, поступающее партиями, может использоваться для производства разных семейств продуктов. Четко опишите выбранное вами продуктовое семейство, установите, какое число различных деталей в нем используется, сколько продукта нужно потребителю и как часто.

Примечание

Если у вас сложная продуктовая линейка, вы можете создать матрицу, где этапы сборки и производственное оборудование показаны на одной оси, а продукты – на другой (см. ниже).

Менеджер потока создания ценности

Вы, возможно, уже заметили, что, прослеживая поток создания ценности для продуктового семейства, вы пересекаете границы подразделений внутри компании. Поскольку компании нередко организованы по отделам и функциям, вместо того чтобы обеспечивать взаимодействие шагов потока создания ценности для продуктовых семейств, вы часто неожиданно обнаруживаете, что никто не отвечает за конкретный поток создания ценности в целом. (Неудивительно, что мы слишком сосредоточились на кайдзен отдельного процесса!) Очень редко в цехе можно найти человека, который знал бы все о материальном и информационном потоках продукции (т. е. обо всех процессах и о том, как создаются графики их движения). Однако без этого знания части потока будут двигаться случайным образом. Это означает, что отдельные участки процессов будут выполняться способом, оптимальным с их точки зрения, а не с точки зрения всего потока создания ценности.

Чтобы избежать фокусирования на изолированных функциональных островках, нужен один человек, лидер, который возьмет на себя ответственность за понимание потока создания ценности продуктового семейства в целом и его улучшение. Мы называем такого человека менеджером потока создания ценности и предлагаем, чтобы он был подчинен непосредственно высшему руководителю на данном заводе (в данном регионе). Таким образом, он будет иметь власть, необходимую для реализации перемен.

ДОЛЖНОСТНАЯ ИНСТРУКЦИЯ МЕНЕДЖЕРА ПОТОКА СОЗДАНИЯ ЦЕННОСТИ

Отвечает за процесс внедрения бережливого производства перед высшим руководством.

Имеет линейные, а не штабные полномочия, может осуществлять изменения в функциональных и структурных подразделениях.

Возглавляет разработку карт текущего и будущего состояний потока создания ценности и плана внедрения для перехода из настоящего в будущее состояние.

Ведет мониторинг всех аспектов внедрения.

Ежедневно или еженедельно осматривает и уточняет поток создания ценности.

Действует так, чтобы внедрение было высшим приоритетом.

Реализует и периодически пересматривает план внедрения.

Настаивает на том, чтобы его продвижение зависело от результатов.

Многие люди вовлечены в процесс бережливого производства, и всем надо понять, как создавать и читать карту будущего состояния. Но также необходимо, чтобы команду, выполняющую построение карт и внедрение будущего состояния, возглавлял лидер, способный видеть весь поток в границах создания ценности продукта и осуществлять перемены. Улучшение потока создания ценности (кайдзен потока) – это управление процессом кайдзен.

Не совершайте ошибку, разделяя задачу построения карты между менеджерами процессов и пытаясь затем состыковать отдельные сегменты полученных карт. Не стройте организационную схему вашего предприятия. Стройте карту потока продуктов, создаваемых в вашей компании.

Примечание

И кайдзен потока (улучшение потока создания ценности), и кайдзен процесса (исключение потерь на уровне цеховой команды) нужны в вашей компании: улучшение в одном влечет улучшение другого. Кайдзен потока сфокусирован на материальном и информационном потоках (для чего надо видеть поток целиком), а кайдзен процесса ориентирован на людей и ход процесса.

Работа с картами

Визуализация потока создания ценности с помощью карты может использоваться в качестве инструментов коммуникации, планирования бизнеса и управления вашим процессом перемен. Карта потока создания ценности – это важный язык общения. Так же как при изучении любого нового языка, следует начать с четкого выполнения правил и делать это до тех пор, пока они не станут выполняться на уровне рефлекса.

На первоначальной стадии построение карты потока создания ценности выполняется по шагам, приведенным на рисунке справа. Обратите внимание, что «построение будущего состояния» выделено, так как ваша цель – разработка и построение бережливого потока создания ценности. Описание текущего состояния без планирования будущего не имеет большого смысла.

Первый шаг – описание текущего состояния – выполняется путем сбора информации в цехе. Этот процесс предусматривает получение информации, нужной для построения будущего состояния. Обратите внимание, что стрелки между текущим и будущим состояниями идут в обоих направлениях, показывая, что действия по разработке текущего и будущего состояний частично совпадают. Идеи относительно будущего состояния будут появляться в процессе построения карты текущего состояния. Аналогично при описании будущего состояния будет выявляться важная информация о текущем состоянии, которую вы пропустили.

Последний шаг – это подготовка и активное использование плана внедрения, в котором на одной странице описывается, как вы планируете достичь будущего состояния. Затем, когда ваше будущее состояние станет реальностью, надо приниматься за новую карту будущего состояния. Так выглядит процесс непрерывного улучшения на уровне потока создания ценности. В каждый момент времени у вас должна быть карта будущего состояния.

Привлекательность этой небюрократической модели, не требующей надоевших презентаций в PowerPoint, в том, что результатом работы вашей команды по созданию и внедрению карт будут лишь несколько листов бумаги (карта будущего состояния и план его достижения). Но именно они смогут изменить ваш бизнес.

Примечание

Построение карты потока создания ценности для одного продуктового семейства не должно занимать слишком много времени. Примерно через два дня вам нужно построить карту будущего состояния и понять, где можно начать его осуществление. Не тратьте слишком много времени, пытаясь совершенно точно указать все детали на карте будущего состояния. Мелкие детали уточняйте и наносите на карту будущего состояния в ходе работ по его внедрению.

Резюме: С чего стоит начать

Определите продуктовое семейство

Найдите человека, который лично возглавит работы по созданию карт

Начните с уровня завода («от двери до двери»)

Рассмотрите как материальные, так и информационные потоки

Часть II: Карта текущего состояния

Каковы наши текущие достижения

Ваша очередь

Данные для построения карты потока создания ценности для TWI Industries

ЦЕЛЬ: с помощью карты материальных и информационных потоков сделать текущую производственную ситуацию ясной и понятной

Построение карты текущего состояния

Проектирование будущего состояния начинается с анализа текущей производственной ситуации. В этом разделе показано, как создать карту текущего состояния на примере простого завода, который мы назовем Acme Stamping. Построение карты начинается с уровня производственного потока ценностей на заводе – «от двери до двери». На эту карту вы наносите названия обобщенных процессов, например «сборка» или «сварка», не указывая каждый шаг процесса.

Для изображения процессов и потоков мы используем ряд символов, или иконок (пиктограмм), которые показаны в начале книги . Вы можете разработать собственные дополнительные символы, однако используйте их в вашей компании последовательно, чтобы каждый мог знать, как строить и понимать карты, которые нужны вам для создания бережливого производства.

Как только вы увидите весь поток на вашем заводе, можете изменить уровень детализации, описав каждый шаг внутри процесса или пытаясь охватить внешний поток создания ценности, поступающий на ваш завод.

Всегда самостоятельно собирайте информацию о текущем состоянии, двигаясь по фактическим путям материальных и информационных потоков.

Сначала быстро пройдите вдоль всего пути потока создания ценности в цехе, чтобы получить ощущение потока и понять последовательность процессов. После быстрого прохождения этого пути идите назад и собирайте информацию там, где выполняется каждый процесс.

Начинайте с конца – с отгрузки – и идите вверх по потоку; не начинайте с получения сырья (и далее вниз). Таким образом, вы начнете с процессов, которые имеют наиболее тесные связи с потребителем и которые должны определять темп для других процессов выше по потоку.

Принесите секундомер и не полагайтесь на стандарты времени или не полученную лично вами информацию. Цифры в документах редко отражают реальное текущее состояние. Данные в файлах могут относиться к периодам времени, когда все процессы шли нормально, например переналадка оборудования, которая в начале этого года или в течение недели с момента открытия завода занимала три минуты, теперь может длиться намного дольше. Ваша способность представлять себе будущее состояние зависит от внимательности при личном посещении рабочих участков, понимания сути и темпа процессов. (Возможными исключениями из этого правила могут быть данные по готовности оборудования, нормы на отходы/переделки и время переналадки оборудования.)

Карту всего потока создания ценности стройте сами, даже если в процесс вовлечены несколько человек. Смысл построения карты состоит в понимании потока создания ценности как единого целого. Если разные люди строят различные сегменты, то никто не сможет осмыслить целое.

Всегда выполняйте построение карты вручную, с помощью карандаша. Начните делать черновой набросок потока непосредственно в цехе, когда проводите анализ текущего состояния. Затем исправляйте его также вручную, карандашом. Не поддавайтесь искушению использовать компьютер.

Всегда стройте карту карандашом и от руки

Рисовать вручную карандашом можно сразу, прямо в цехе. В процессе построения карты вы будете обдумывать, какая информация понадобится в дальнейшем.

Построение карты вручную означает: вы можете выполнить эту работу лично, что особенно важно для понимания материальных и информационных потоков.

Рисование от руки означает, что вы концентрируете свое внимание на понимании анализируемого потока, а не на использовании компьютера. Цель построения карты – не сама карта, а понимание материального и информационного потоков.

С приобретением достаточных навыков выполнения работы вручную повысятся ваши способности визуализировать процессы с помощью карт. Держите под рукой ластик!

Для начала рассмотрите ряд данных Acme Stamping в конце этой книги и используйте ее в качестве справочника, по мере того как мы будем строить карту текущего состояния Acme. Приобретите также несколько листов бумаги формата А3, которые хорошо подходят для наших целей, и карандаш, чтобы рисовать вместе с нами.

Продуктовое семейство завода Acme, для которого будет строиться карта, включает стальные штампованные кронштейны крепления вала рулевого управления. Они крепят рулевую колонку к кузову автомобиля и производятся в двух вариантах: для автомобилей с левым и правым расположением руля. Рассматриваемое в данном примере семейство продукции не отличается разнообразием, поскольку не имеет других различий, кроме левостороннего и правостороннего вариантов.

Построение первой карты ограничивается потоком продукции внутри завода Acme от двери до двери, начиная с поставки основных материалов (рулонной стали) и заканчивая отгрузкой готовых кронштейнов потребителю Acme, сборочному заводу State Street Automotive Assembly. Построение карты начинается с отражения запросов потребителя. Мы представим сборочный завод потребителя пиктограммой «завод », расположенной в правой верхней части карты. Под этой пиктограммой мы нарисуем список параметров , где запишем требования потребителя Acme – сборочного завода.

Примечание

Как показано в книге «Бережливое производство», для начала любых действий по совершенствованию очень важно четко понимать ценность продукции в глазах конечного потребителя. В противном случае вы рискуете осуществить такие улучшения потока создания ценности, которые дадут конечному потребителю не то, чего он желает в действительности. Таким образом, построение карты начинается с запросов потребителя.

Завод State Street Assembly работает в две смены. Он потребляет 18 400 кронштейнов рулевого управления в месяц, поставка должна производиться ежедневно. Обычно каждый месяц требуется 12 000 левосторонних кронштейнов и 6400 правосторонних. State Street Assembly заказывает кронштейны палетами, загруженными многоразовыми контейнерами. В каждом контейнере умещается по двадцать кронштейнов, в палету помещается до десяти контейнеров. Потребитель заказывает контейнерами, поэтому одна упаковка – это контейнер с двадцатью деталями. В одной палете поставляются либо левые, либо правые кронштейны.

Следующий шаг построения карты – показ основных производственных процессов. Чтобы изобразить процесс, мы используем прямоугольник . Основное правило для создания адекватной карты потока «от двери до двери» состоит в том, что каждый прямоугольник – это процесс, в котором материалы движутся по потоку. Поскольку, если строить прямоугольник для каждого шага отдельного процесса, карта станет слишком громоздкой, мы используем прямоугольники для изображения группы процессов, где в идеале поток движется непрерывно. Прямоугольник заканчивается, когда процесс прерывается и материальный поток останавливается.

Например, процесс сборки, осуществляемый на нескольких связанных рабочих местах, даже если между ними есть некоторые межоперационные запасы, можно изобразить в виде одного прямоугольника. Но если один процесс сборки оторван от следующего процесса ниже по потоку и между ними накапливаются заготовки, которые передаются партиями, в таком случае надо рисовать два процессных прямоугольника.

Таким же образом линию механической обработки, включающую, скажем, 15 последовательных операций (таких как сверление, прессование и т. д.), связанных перемещением деталей по линии между операциями, на карте потока создания ценности «от двери до двери» можно нарисовать одним прямоугольником, даже если между станками и скапливаются детали. (Если впоследствии будет разрабатываться детальная карта процессного уровня для участка механической обработки, нужно будет нарисовать отдельный прямоугольник для каждого конкретного шага механической обработки.) Однако если на заводе отдельные процессы обработки имеют существенные особенности, между ними скапливаются запасы деталей, из которых формируются партии, в таком случае каждый из них следует нарисовать в виде отдельного прямоугольника.

Материальный поток рисуется слева направо на нижней половине карты в том порядке, в котором идет обработка, а не в порядке физического расположения оборудования. В материальном потоке создания кронштейнов рулевого управления на заводе Acme Stamping мы обнаружили шесть процессов, которые выполнялись в следующем порядке:

Штамповка

Сварка 1

Сварка 2

Сборка 1

Сборка 2

Отгрузка

Чтобы помочь вам на начальном этапе, здесь приводится список типовых параметров каждого процесса:

В/Ц (время цикла)

Переналадка (время переналадки оборудования)

Готовность (готовность оборудования начать работу в любой момент)

КДК (объем партий продукции)

Число операторов

Число вариантов продукта

Объем упаковки

Рабочее время (все время минус перерывы)

Процент брака

На каждом сварочном и сборочном участке завода Acme выполняются независимые процессы, поскольку, как вы можете видеть на схеме завода (см. в конце этой книги), продукты не перемещаются в потоке от одного рабочего места (участка) к следующему. Детали перемещаются в поддонах и хранятся между участками. На карте текущего состояния потока создания ценности каждый из этих процессов представлен соответствующим блоком в цепочке слева направо в нижней половине страницы.

Примечание

В отличие от приведенного примера (завода Acme Stamping) многие потоки создания ценности сливаются друг с другом и с другими потоками. Нарисуйте такие потоки последовательно, один за другим, как показано здесь. Однако не старайтесь изобразить каждую ветвь, если их слишком много. Зарисуйте сначала ключевые компоненты, а другие уточните позже, если это понадобится.

Когда вы исследуете этот поток в цехе, вам надо собрать данные, которые важны для принятия решения о том, каким должен быть поток будущего состояния. Поэтому под каждым прямоугольником, описывающим процесс, приводится таблица параметров этого процесса. После построения нескольких карт текущего и будущего состояний вы инстинктивно будете чувствовать, какая информация о процессе вам нужна. Начать вам поможет приведенный справа список.

На заводе Acme Stamping в таблице параметров под каждым шагом обработки записывается следующая информация: время цикла (время между моментами выхода из процесса деталей, в секундах); время переналадки оборудования для переключения производства от одного типа продукта на другой (в рассматриваемом случае это время переключения между производством левосторонних и правосторонних кронштейнов); число людей , нужных для выполнения процесса (которое можно показать пиктограммами оператора внутри прямоугольников); доступное рабочее время за одну смену, затрачиваемое на данный процесс (в секундах, минус интервалы перерывов, собраний и уборки помещений); информация о готовности оборудования .

В блоке данных процесса «штамповка» мы также показываем параметр КДК (что означает «каждая деталь каждые… (отрезок времени)»), который описывает объем партии продукции. Например, если вы переналаживаете оборудование для производства новых видов продукции каждые три дня, то объем партии равен примерно трехдневному выпуску.

Обратите внимание, что время цикла – это время между моментами выхода деталей в конце процесса, а не общее время цикла, которое требуется для прохождения одной детали через все шаги процесса.

К тому же имейте в виду, что доступное время работы, деленное на время цикла, умноженное на процент готовности, дает меру текущей мощности процесса при условии отсутствия переналадки.

Примечание

При построении карт потоков создания ценности в качестве единицы измерения интервалов времени циклов, тактов и доступного рабочего времени используются секунды. Многие умеют пользоваться десятичными долями минуты, но при применении этой единицы возникают ненужные сложности. Карта потока создания ценности – это инструмент, который должен быть простым и доступным для всех.

При обследовании участков, через которые проходит материальный поток продукции, вы находите места, где скапливаются запасы. Важно отметить эти точки на карте текущего состояния, поскольку они показывают места, где поток прерывается. Чтобы их отметить, мы используем предупреждающий треугольный знак. (Если запасы между двумя процессами накапливаются более чем в одном месте, нарисуйте треугольники для каждого такого места.)

На заводе Acme Stamping имеются запасы сырья, готовой продукции и промежуточные запасы продукции между отдельными процессами. Наблюдаемый объем запасов указывается под треугольниками.

После прохождения последнего рабочего участка завода Acme, где идет финальная сборка, кронштейны рулевого управления в контейнерах доставляются на склад (треугольник, указывающий на хранение). Затем в соответствии с ежедневным графиком отгрузки они размещаются на стеллажах в зоне отгрузки и ежедневно перевозятся грузовиком на сборочный завод потребителя. Картинка, изображающая грузовик, и широкая стрелка указывают на перевозку готовых изделий к потребителю. (Если удобно, придумайте картинку рельсовой или воздушной перевозки.)

Внимание! Это ознакомительный фрагмент книги.

Если начало книги вам понравилось, то полную версию можно приобрести у нашего партнёра - распространителя легального контента ООО "ЛитРес".

Картирование потока создания ценности - это достаточно простая и наглядная графическая схема, изображающая материальные и информационные потоки, необходимые для предоставления продукта или услуги конечному потребителю. Карта потока создания ценности дает возможность сразу увидеть узкие места потока и на основе его анализа выявить все непроизводительные затраты и процессы, разработать план улучшений.

Картирование – визуализированное описание в определённой форме потока (материального, информационного) создания ценности бизнес-процесса. Картирование производится в условиях «как есть», «как должно быть» и «как будет».

При помощи этого инструмента создаётся карта потока создания ценности, которая позволит чётко определить время создания ценности и потери, существующие в потоке создания ценности.

Карта потока создания – это инструмент, с помощью которого можно отобразить материальные и информационные потоки в ходе создания ценности. Временем создания ценности принято считать время выполнения работ, которые преобразуют продукт так, чтобы потребители были готовы платить за него. Поток создания ценности - все действия (добавляющие и не добавляющие ценность), нужные, чтобы произвести продукт.

К сожалению, практика показывает, что потери у нас составляют львиную долю процесса, их размер доходит до 80 % - это и есть поле деятельности для системы Кайзен: непрерывное улучшение; способ стремления к совершенству через устранение потерь; предложения по устранению потерь.

Всем известно, что нужды потребителя непрерывно растут, а значит, и процесс улучшений тоже непрерывен, так как он направлен на трансформацию нужд потребителя в конкретную продукцию.

Картирование потока создания ценности включает следующие этапы:

1. Документирование карты текущего состояния

На этом этапе создается подробное описание процесса создания какого-либо одного продукта (или семейства продуктов) с указанием всех операций и состояний, необходимого времени, количества работников, информационных потоков и т. д.

2. Анализ потока производства

Целью построения карты текущего состояния является выявление: действий создающих какую-либо потребительскую ценность, и действий, ее не создающих.

Из последних некоторые могут быть необходимы и не могут быть устранены (например, бухгалтерия), такие действия должны быть максимально оптимизированы, другие могут быть сокращены или оптимизированы (например транспортировка или складирование). Для этого выясняются требования заказчика к качеству и свойствам продукта. Определяются характеристики продукта, которые нельзя изменять ни при каких условиях и характеристики, которые можно изменить по согласованию. Только на основании такой информации можно точно определить где создается потребительская ценность, а где нет.

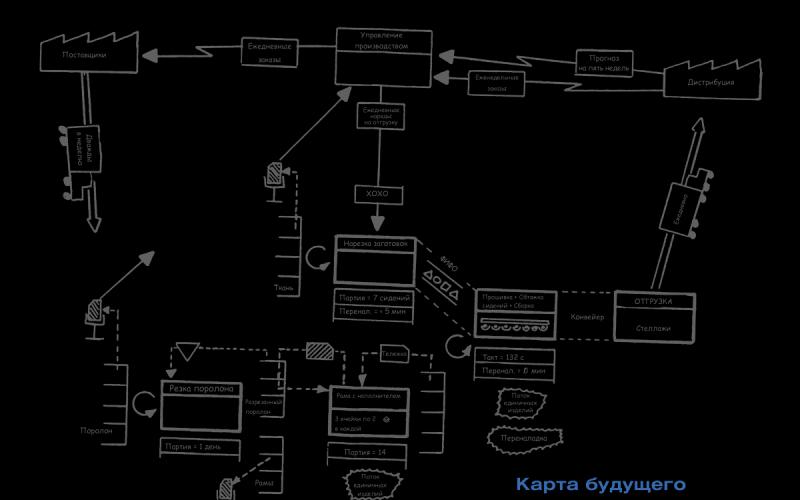

3. Создание карты будущего состояния

Карта будущего состояния отражает идеальное состояние после проведения всех намеченных изменений. Производится также выявление скрытых потерь с целью их последующего устранения.

4. Разработка плана по улучшению

Определение методов перехода к будущему состоянию, назначение конкретных задач, сроков и ответственных за реализацию.

Картирование потока создания ценности является одним из первых инструментов в создании системы повышения эффективности производственных и офисных процессов, который позволяет объективно оценить ситуацию, взглянуть процессы «сверху», выявить потери и наметить пути улучшения.

Цели Программы

1. Формирование навыков построения карт потока создания ценности, с целью поиска потерь в процессах.

2. Формирование навыка анализа потока, выбора оптимальных инструментов Бережливого производства для повышения эффективности процессов.

Для кого предназначена программа

Руководители, специалисты и рабочие производственных подразделений, отделов, бюро, офисные работники.

30% теории + 70% практики

Используемые методы обучения

Групповые и индивидуальные работы, заполнение бланков, обсуждение открытых вопросов, разбор типичных ошибок.

Продолжительность

Количество участников в 1 группе

Основные темы программы

1 день (09.00-17.00)

Теоретическая часть:

- Введение в Бережливое производство. Понятие ценности и потерь.

- Процессное управление в компании. Виды потоков.

- Определения показателей эффективности процесса.

- Выбор пилотного процесса.

- Технология построения карт ПСЦ.

- Категории данных, рекомендуемых к сбору на производстве.

- Определение точек сбора данных на практике.

- Инструменты сбора данных. Рекомендации по сбору данных.

Практическая часть:

- Построение Процессной модели компании.

- Определение текущих показателей пилотного процесса.

2 день (09.00-17.00)

Практическая часть:

- Картирования потока создания ценности (ПСЦ).

- Проектирование будущего состояния.

- Построение эскиза текущего состояния.

- Определение категорий данных и точек сбора по пилотному процессу.

- Сбор данных по текущему состоянию.

- Построение карты текущего состояния.

- Методы решения проблем.

3 день (09.00-17.00)

Практическая часть:

- Принципы перехода к будущему состоянию.

- Практическая работа по решению проблем.

- Построение карты будущего состояния.

- Разработка тактического плана улучшения пилотного процесса.

- Разработка дорожной карты по развертыванию проектов по реализации методов и инструментов Бережливого производства

Наши обучения результативны:

1. Программа содержит практическую составляющую: выходы на участки для проведения замеров и наработка предложений по улучшениям.

2. Формат предполагает предварительную экспресс-диагностику процессов предприятия. По итогам диагностики проводится адаптация материала обучения (фото-видео-примеры потерь).

3. Программа включает разработку и защиту участниками обучения проекта по улучшениям на своем предприятии (по итогам обучения).

Картирование потока создания потребительской ценности , карта VSM или просто картирование наиболее распространенный инструмент диагностики при реализации целого спектра методик организационных улучшений, инструмент достаточно подробно описан в зарубежной литературе и давно переведен на русский язык. Однако, как показала практика эта подробность, и детальность касается только массового производства, удивительно, но для предприятий просто серийного и мелкосерийного производства существует ряд нюансов, которые не описаны нигде, в результате картирование для сотрудников представляет значительную проблему.

Уже не раз мы сталкиваемся с ситуацией, когда взяв книгу написанную Майком Ротером и Джоном Шуком - «Учитесь видеть бизнес процессы» (книга отличная, рекомендуем использовать всем), инициативная группа проводит картирование своих потоков и не получает необходимого результата. Карта просто не показывает «узких мест» и не понятно куда, а главное, зачем прилагать какие-то усилия для изменения ситуации, все и так отлично. Нет, интуитивно понятно, что проблемы есть, но цифры их не показывают и следовательно сказать, что нужно делать невозможно и самое главное доказать руководству, что надо заниматься именно этим участком, станком, операцией нет ни какой возможности.

Ответ в данном случае очень прост, книга описывает картирование потока в массовом производстве, для таких производств нормально, когда группа станков, производственная линия или участок и даже цех выпускает один единственный вид детали или его модификации которые не сильно отличаются друг от друга. То есть мы имеем выделенные (под деталь) операции и целые процессы. Именно такая ситуация и описана в книгах. Однако когда мы начинаем говорить о предприятиях выпускающих не массовую продукцию, через одни и те же мощности проходит большая номенклатура деталей, мы имеем общие (для нескольких деталей) процессы, вот тут и начинаются нюансы, которые не описаны в литературе.

Итак, для начала дадим общие советы, наработанные практикой именно на Российских предприятиях, как массового, так и не массового производства и позволяющих сделать карту потока с меньшими трудозатратами и ошибками. Они несколько отличаются от рекомендаций в книге, но это результирующие выводы сотен практикумов.

- Для предварительного нанесения операций, транспортировок и запасов на карту, лучше использовать цветные стикеры, а не карандаш, в отличии от массового производства в карте будет больше исправлений и группа может просто полениться их вносить, если это будет требовать больших затрат времени. Стереть и перерисовать половину карты или вклеивать в карту дополнительный кусок чистого листа, мало кому покажется «любимым» делом. А если ошиблись раз 5 или больше?

- Первоначально лучше взять и нанести на карту потока техпроцесс, а потом уточнить нюансы на практике в цехах, в сложных картах с большим количеством операций проход по цеху может не зафиксировать все операции, часть не выполняется (очень часто, эта деталь просто не обрабатывается сегодня), часть просто забудут или посчитают их незначительными.

- Операцией в картировании потока создания ценности является любая группа работ или работа, выполняемая без перемещений материала из зоны выполнения работы и запасов между действиями, то есть в техпроцессе может быть написано несколько операций проводимых на одном рабочем месте последовательно, для картирования это одна операция, имеющая суммарное время цикла (далее ВЦ).

- Замеры в картировании потока лучше проводить поэтапно, при первоначальном анализе и согласовании техпроцесса с фактической ситуацией измеряются объемы запасов и транспортировки, т.к. это можно увидеть в ходе ознакомления, заодно будет проверка правильности определения операций, например, если вдруг между операциями нет транспортировки, их можно объединять.

- Запасы замеряются в любой момент рабочего дня, необходимо отмечать количество запасов и точное местонахождение этого количества, эта информация будет нужна в дальнейших расчетах.

- Имеются единичные случаи производств работающих ограниченными запасами, то есть берется партия материала на смену и к концу смены этот материал превращается в готовую продукцию, в таких случаях время проведения замера зависит от того, что вы хотите увидеть/показать.

- Транспортировка, для упрощения предварительно меряется в шагах, шаг принимается равным 0,6 метра, два шага равны одной секунде, но только в случае если транспортировки не является основным источником улучшений. Если основной источник улучшений транспортировка, вы выбрали не тот инструмент исследования, воспользуйтесь диаграммой «Спагетти», тогда замер проводится в метрах, а время замеряется при помощи секундомера.

- Замер времени цикла, это основная часть работы, основной источник информации для анализа и именно здесь и поселились основные нюансы. Стандартные ситуации достаточно подробно описаны, поэтому обратимся к нестандартным для массового производства ситуациям, но сначала, общие советы:

- Замер времени цикла это не нормирование, не стоит пользоваться данными нормировщиков, их методики замера отличаются от тех, что необходимы для картирования.

- ВЦ это время между одинаковыми действиями в ходе изготовления одинаковых деталей, то есть, если вы включили секундомер, например в момент, когда деталь укладывалась в тару, то конец цикла будет в этот же момент, замеряем время от укладки в тару до следующей укладки в тару.

Итак, сложные моменты:

1. Нюанс №1

встречаются процессы, где количество операций превышает количество работников и здесь прямой замер ВЦ не дает объективной картины, необходимо произвести еще и расчет.

Давайте рассмотрим пример (см. рис.№1)

Рис. №1

График показывает, что поток может легко произвести вдвое больше продукции, но из практики мы знаем, что и существующее количество без сверхурочных работ сделать не удается. В чем же дело?

А все дело в том, что у нас всего три работника и когда работник выполняет одну операцию, другая простаивает и в ее ВЦ входит, и время простоя (см. рис. №2).

Рис. №2

В действительности, наш график должен выглядеть вот так (см. рис. №3).

Рис. №3

Именно эту ситуацию необходимо увидеть, чтобы проанализировать поток по производительности и наличию «узких мест», но в этом случае ВЦ необходимо рассчитать, а не измерить. Существует два варианта расчета. Первый, если мы можем сказать за какими операциями, закреплены работники, и в каком количестве, тогда мы суммируем ВЦ по операциям и делим сумму на количество работников закрепленных за этими операциями.

В случае рассмотренном на рис. №3, это будет выглядеть так ВЦр1=(ВЦ1+ВЦ2+ВЦ3+ВЦ4)/1.

Где, ВЦр1 - время цикла для первого рабочего, выполняющего операции с 1 по 4;

ВЦ1-4 - измеренное время цикла для операций с 1 по 4;

1 - количество работников выполняющих операции с 1 по 4.

Второй вариант, если работники не закреплены или каждый выполняет весь спектр работ целиком, тогда единственный доступный вариант это суммировать все ВЦ и разделить на общее количество работников.

Рис. №4

В случае рассмотренном на рис. №4, это будет выглядеть так ВЦ=(суммВЦ1-10)/3.

Где, ВЦ - расчетное время цикла на данных операциях;

ВЦ1-10 - измеренное время цикла для операций с 1 по 10;

3 - количество работников выполняющих операции с 1 по 10.

Естественно этот подход к расчету применяется только в том случае, когда работник не выполняет эти операции одновременно, как это происходит, например, в производственных ячейках. Дополнительно уточним, что в этих случаях замер ВЦ на каждой операции производится с включением всех межоперационных затрат времени (транспортировки, перемещения между рабочими местами, подготовка рабочего места и т.п.).

2. Нюанс №2 , другой вариант той же ситуации, когда на оборудовании или работниками изготавливается не одна деталь или группа схожих деталей, а номенклатура деталей имеющих значительные различия во времени обработки и относящихся к другим потокам. В этом случае замер ВЦ на нужной нам детали так же не актуален, т.к. включает в себя и время простоя. Напомню что, ВЦ, это время между одинаковыми действиями в ходе изготовления одинаковых деталей. То есть ВЦ на выпуск другой детали входит в ВЦ нужной нам и увеличивает его. Однако в данном случае расчеты помогают плохо. С одной стороны мы должны получить формулу ВЦр=ВЦизм+((Т-(N*ВЦизм))/N.

Где, ВЦр - расчетное время цикла на данной операции;

ВЦизм - Измеренное ВЦ на данной операции;

Т - доступное время на данной операции в месяц;

N - количество исследуемых деталей необходимых в месяц.

Однако после простых математических преобразований, эта формула принимает вид ВЦр=Т/N, что совпадает с формулой расчета Времени такта (далее ВТ). Следовательно, ВЦ будет равно ВТ и данных для анализа мы опять не имеем.

3. Точность данных в карте не абсолютна , и стремиться к ней, это терять время, но для уточнения данных по ВЦ для схожих деталей со значительно различающимся ВЦ лучше использовать не среднее, а средне взвешенное значение (см. таб. №1).

Таб. №1

4. Еще один нюанс, это приведение к единой сменности , часто встречается ситуация, когда часть операций выполняются в две смены, а часть в одну или три. Тогда ВЦ надо пересчитать на ту сменность, которую вы использовали в расчете ВТ, то есть ВЦ при трехсменном режиме надо разделить на 3 если для расчета ВТ вы использовали доступное время для односменного.

5. Так же необходимо учитывать так называемые «процентовые» операции , в технологический процесс может уже быть заложена операция по доработке брака , которая выполняется только на ряде изделий или в процессе может быть выборочный контроль, такие операции, лучше или пересчитать, умножить ВЦ на процент, если он известен или вообще не учитывать.

- В самом расчете ВТ, лучше ничего не менять, берем доступное время за период и делим на потребность в исследуемом продукте за этот же период все нюансы, мы уже учли правильно рассчитав ВЦ.

- Для определения времени использования запасов есть простой прием, необходимо умножить количество деталей лежащих перед операцией в штуках, на ВЦ этой операции в минутах или секундах, т.к. именно с этой скоростью материал будет потребляться процессом. Если материал лежит после выполненной операции, то к полученному времени, необходимо прибавить время на транспортировку, если материал перемещается одной партией и умноженное на количество партий время транспортировки, если материал будет перемещаться частями.

- Дальше необходимо провести расчеты, сложить все полученное время, это будет время выполнения заказа или длительность процесса.

- Длительность процесса лучше перевести в дни, так как практика показала, что без этого многие путают длительность с любыми другими временами, если при прямом расчете оставить его в минутах. При этом надо учитывать сменность. Например, если мы получили 920 минут при односменной работе, то длительность будет 2 рабочих дня, а для двухсменной работы 1 день.

- Если брать расчеты по формулам, то есть закон Литла, где для определения длительности, необходимо имеющееся незавершенное производство, необходимо разделить на производительность, допустим у нас в производстве, есть 315 единиц незавершенной продукции на разных этапах производства, в сутки мы выпускаем 105 единиц готовой продукции, следовательно поделив 315 шт, на 105 шт/день, мы получим длительность процесса 3 дня.

- Определяем операции добавляющие ценность для клиента, для упрощения разделите все операции не на две группы, ценность для клиента и потери, а на три, добавляется еще одно понятие ценность для бизнеса, это все действия по предотвращению рисков. Иногда просто очень много времени убивается на то, чтобы доказать специалистам, что та или иная операция для клиента ценности не добавляет, в ответ слышишь, что мы же не можем ее не делать она нужна и к потерям не относится. Самый популярный предмет обсуждения, это контроль и доработка брака встроенная в технологический процесс, по словам участников, это не потеря и все тут. Введение третьего понятия позволяет сказать, что да не потеря, но и не ценность, это бизнес, чтобы сократить риски для имиджа, заставляет нас делать это действие, в общем, ценность для бизнеса.

- Теперь рассчитываем эффективность нашего процесса, для этого необходимо, сумму ВЦ всех операций добавляющих ценность, разделить на длительность процесса (естественно они должны быть в одинаковых единицах измерения, минуты, секунды, часы, дни), и умножить на 100%.

Все можно проводить анализ:

- Первый шаг анализа, это всегда определение действий, от которых можно отказаться. Помечаем их на карте, карта будущего состояния строится не всегда, чаще изменения в технологическом процессе настолько не значительны, что достаточно сделать пометки на карте текущего состояния или выполнить столбчатую диаграмму ДО и ПОСЛЕ, а не тратить время на перерисовывание двух одинаковых по содержанию карт.

- Построить столбчатую диаграмму с ВЦ и провести линию ВТ текущего и будущего, это действие позволит определить наличие узких мест в существующей ситуации и в будущем.

- Пометить узкие места специальным условным обозначением «фокус Кайдзен», ниже можно подписать инструменты, выбранные для оптимизации узкого места.

- По столбчатой диаграмме определить потенциал выравнивания нагрузки на ресурсы.

- Для этого первоначально определяется, в какую сторону нам необходимо произвести выравнивание в сторону увеличения ВЦ на одну операцию, это снижение производительности на операции или наоборот увеличение производительности за счет разделения объема работы на нескольких операторов.

- Если с увеличением ВЦ, проблем чаще всего не возникает, то балансировка с целью более интенсивного использования ресурсов имеет один нюанс, это невозможность балансировки части операций зависящих от наличия оборудования.

- Определяется тип операции - ручная или механизированная, если ручные операции разбиваются, как правило, без особых проблем, то именно механизированные зависят от наличия оборудования.

- Для механизированных операций (с применением оборудования), необходимо определить уникальное это оборудование или нет, и есть ли оно в наличии.

- После этого нам становятся понятны, какие операции можно, а какие нельзя подвергнуть балансировке.

- При наличии значительных перемещений, построить диаграмму «Спагетти», и определить возможности для оптимизации маршрутов.

- Дальше происходит защита гипотез команды перед руководством и на основании принятых руководством решений составляется план улучшения потока процесса.

Надеемся, что эти небольшие дополнения, помогут Вам лучше разобраться в инструменте Картирование потока создания ценности .

Семинар — тренинг Картирование потоков создания ценности (далее – Тренинг) позволяет научиться:

- быстро, просто и наглядно изображать состояние текущих

процессов предприятия, материальных и информационных потоков - оценивать основные параметры процессов

- выявлять и анализировать существующие скрытые потери в системе

- выявлять и анализировать ограничения («узкие места») системы

- разрабатывать карту потока создания ценности будущего (целевого) состояния системы

- определять виды инструментов Бережливого производства,

необходимые для достижения той или иной цели(ей)

Тренинг проводится в практическом OJT (On the Job Training) формате. Суть данного формата – обучение во время выполнения реальной работы.

Во время подготовки к Тренингу определяется реальный процесс компании заказчика, который требует каких либо улучшений. Определяются границы процесса, цели и показатели повышения его эффективности. На примере работы с этим процессом и будет построено основное практическое обучение по картированию потоков создания ценности во время Тренинга.

Важной частью подготовки к процессу картирования потоков создания ценности является постановка целей улучшения процесса. Если цели улучшения процесса поставлены четко и конкретно, имеют измеримые показатели текущего и будущего (целевого) состояния процесса, то это значительно повышает эффективность картирования, так как, собственно, главной целью картирования потоков создания ценности является посроение такой карты потока создания ценности будущего состояния, которая позволила бы достичь установленных целей. Правильно поставленные цели позволяют участникам картирования сфокусироваться на нужных аспектах процесса и системы в которую включен этот процесс.

В связи с этим после знакомства с методологией картирования перед началом построения карты текущего состояния выбранного процесса участники обучения совместно с тренером проясняют и согласовывают в группе цели его улучшения.

После этого создается Устав учебного проекта, в котором описываются текущие симптомы проблем или имеющиеся возможности в процессе, цели и измеримые показатели улучшения процесса, границы и другие важные параметры проекта.

Во время этой работы параллельно решаются 2 основные задачи:

1) строится процессная модель системы;

2) в соответствие с заданными целями улучшения процесса фиксируются существующие и возможные потери в системе. Они отмечаются на карте «красными ежиками».

После построения карты текущего состояния потока проводится анализ коренных причин обнаруженных проблем (Root Cause Analisys, RCA). В зависимости от поставленных целей и текущей систуации используются различные инструменты RCA. Диаграмма Исикавы, диаграмма Паретто, диаграмма «Спагетти», циклограмма, анализ производительности, анализ «узких мест», анализ «временных ловушек», «5 Почему?», карты Шухарта, функционально – стоимостной анализ и др.

После выявления, оценки и структурирования основных причин проблем участники переходят к поиску и разработке их решения.

При решении обнаруженных проблем участники получают практический опыт применения некоторых из перечисленных ниже инструментов Бережливого производства:

- Тактирование потока (Takt time)

- Встраивание качества (Jidoka)

- Защита от ошибок (Poka-Yoke)

- Визуальное управление (Visual Managment)

- Зонирование (Zoning)

- Выравнивание потока (Хейдзунка)

- Система вытягивания (Pull System)

- Супермаркеты (Supermarkets)

- Система быстрой переналадки (SMED)

- Всеобщее производительное обслуживание оборудования (TPM)

- Сигнальная система Андон (Andon Dashboard & Ligths)

- Автономные команды (Autonomous teams)

- Метод ячеек (Cell method)

С учетом применения некоторых вышеперечисленных инструментов строится карта потока создания ценности будущего (целевого) состояния процесса.

На основе этой карты и разработанных эскизных решений создается список мероприятий по достижению целевого состояния процесса и создается план внедрения улучшений.